خشک کن اسپری گریز از مرکز با سرعت بالا سری LPG برای فروش

توضیحات

خشک کردن پاششی، فناوریای است که به طور گسترده در شکلدهی مواد مایع و در صنعت خشک کردن مورد استفاده قرار میگیرد. این فناوری خشک کردن برای تولید پودر جامد یا محصولات ذرهای از مواد مایع، مانند: محلول، امولسیون، سوسپانسیون و حالتهای خمیری قابل پمپاژ، مناسبترین است، به همین دلیل، هنگامی که اندازه و توزیع ذرات محصولات نهایی، میزان آب باقیمانده، چگالی جرمی و شکل ذرات باید با استاندارد دقیقی مطابقت داشته باشند، خشک کردن پاششی یکی از مطلوبترین فناوریها است.

ویدئو

خشککن اسپری سری LPG از یک اتمایزر گریز از مرکز با سرعت بالا برای تضمین خشک شدن سریع و یکنواخت مواد مایع استفاده میکند. این طراحی نوآورانه، مایع ورودی را به قطرات ریز اتمیزه میکند که سپس فوراً توسط جریان هوای گرم خشک میشوند. نتیجه، پودری ریز و یکنواخت بدون هیچ گونه تکه یا کلوخهای است.

یکی از ویژگیهای اصلی خشککنهای اسپری سری LPG، راندمان عالی خشک کردن آنهاست. جریان هوای گرم تولید شده توسط این تجهیزات به دمای بالا میرسد و رطوبت موجود در خوراک مایع را به طور مؤثر تبخیر میکند. این امر زمان خشک کردن را به میزان قابل توجهی کاهش میدهد و آن را برای فرآیندهای تولیدی حساس به زمان ایدهآل میکند. علاوه بر این، دمای خشک کردن قابل تنظیم و سرعت جریان هوا، حداکثر کنترل را بر شرایط خشک کردن فراهم میکند و نتایج بهینه را برای هر کاربردی تضمین میکند.

خشککن اسپری سری LPG همچنین دارای یک سیستم کنترل کاربرپسند برای سهولت در کار و نظارت است. این خشککن که به حسگرها و نشانگرهای پیشرفته مجهز است، اپراتورها میتوانند به راحتی پارامترهای خشککن را تنظیم و نظارت کنند و عملکرد خشککنی ثابت و دقیقی را تضمین کنند. این خشککن همچنین دارای ساختاری محکم با مواد باکیفیت و مقاوم در برابر خوردگی و سایش است که دوام طولانیمدت و حداقل نیاز به نگهداری را تضمین میکند.

این خشککن اسپری گریز از مرکز پرسرعت برای انواع مواد مایع، از جمله مواد دارویی، مواد تشکیلدهنده مواد غذایی، ترکیبات، سرامیکها و موارد دیگر مناسب است. این دستگاه به طور مؤثر محلولها، امولسیونها، سوسپانسیونها و سایر اشکال مایع را خشک میکند و در نتیجه پودرهای آماده مصرف با بالاترین استانداردهای کیفی تولید میکند.

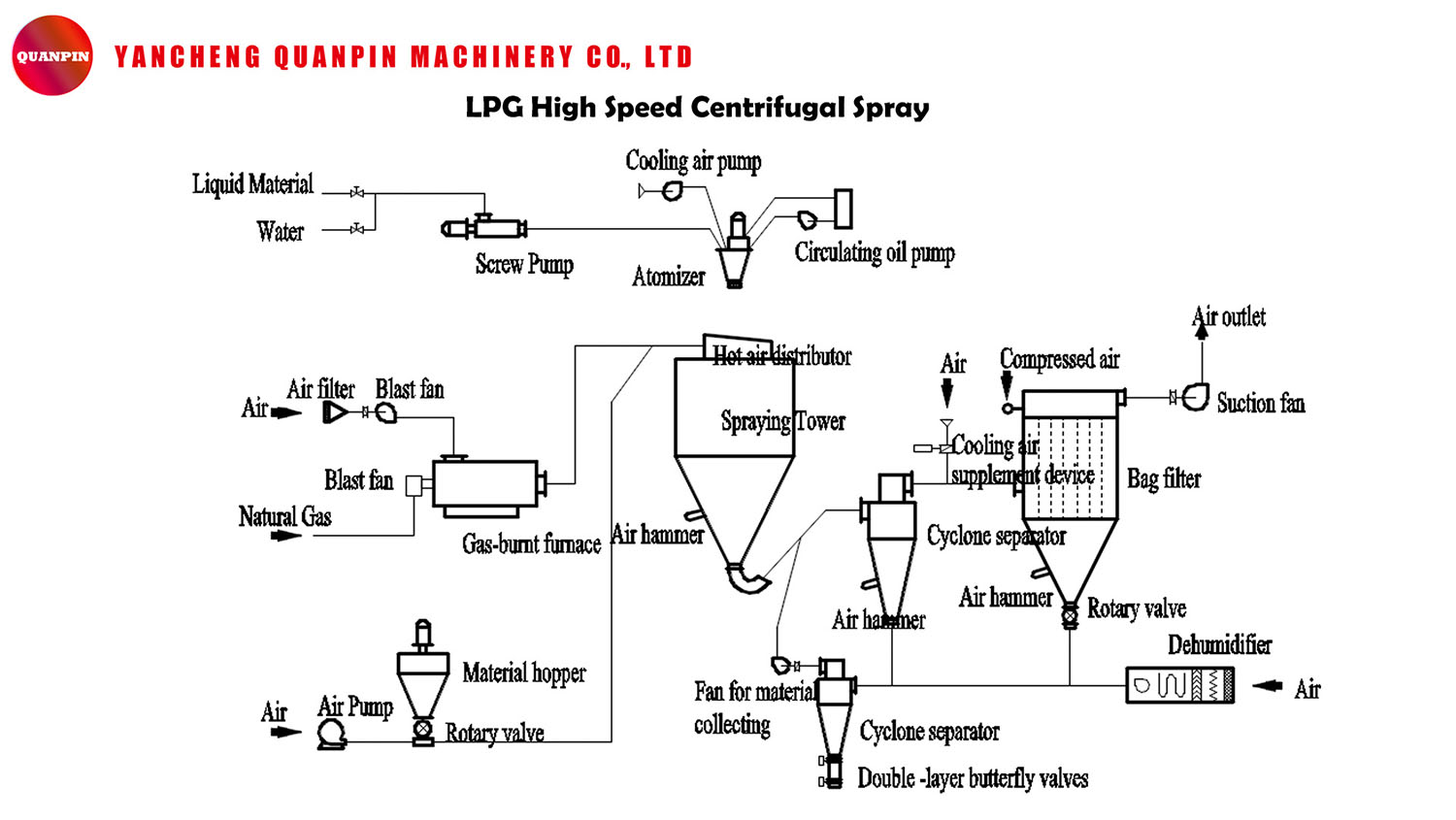

اصل کار

خشککن اسپری برای چرخه باز و جریان، اتمیزه کردن گریز از مرکز. پس از خشک کردن هوا در اوایل، هوای محیط با راندمان متوسط، طبق دستورالعملهای عملیاتی توسط مکش فیلتر شده و سپس توسط دمنده بخاری با راندمان بالا گرم میشود و از طریق پخشکننده هوای گرم به برج اصلی اسپری میشود. پس از اینکه مواد مایع مطابق با دستورالعمل عملیاتی پمپ پریستالتیک، اتمایزر به چرخش پرسرعت وارد شد، نیروی گریز از مرکز به قطرات کوچک پراکنده میشود. در خشککن اسپری برج اصلی با هوای گرم، قطرات کوچک به صورت تماس کامل با تبادل گرما با محصول در امتداد یک مسیر خاص خشک میشوند، سپس از طریق یک سیکلون برای دستیابی به جداسازی، مواد جامد جمعآوری، فیلتر شده و سپس محیط گازی جدا میشوند و سپس تخلیه میشوند. کل سیستم اسپری به راحتی تمیز میشود، بدون بنبست، مطابق با الزامات GMP.

امتیازها:

۱. تماس با قطرات هوای گرم: مقدار کافی هوای گرم وارد محفظه خشککن اسپری باید در نظر گرفته شود. جهت و زاویه جریان گاز داغ و اینکه آیا جریان، جریان مخالف یا جریان مختلط است، برای اطمینان از تماس کامل با قطره، تبادل حرارت کافی میتواند انجام شود.

۲. اسپری: سیستم اتومایزر اسپری درایر باید توزیع یکنواخت اندازه قطرات را تضمین کند، که این امر ضروری است. زیرا برای اطمینان از سرعت عبور کیفیت محصول.

۳. و زاویه مخروط طراحی خط لوله: ما از تولید نزدیک به هزار واحد گروه اسپری درایر، دادههای تجربی به دست آوردهایم و میتوانیم آنها را به اشتراک بگذاریم.

ویژگی:

1. سرعت خشک کردن اسپری، هنگامی که مایع ماده اتمیزه میشود، سطح به طور قابل توجهی افزایش مییابد، با تماس هوای گرم با فرآیند، لحظهای میتواند 95٪ -98٪ تبخیر رطوبت باشد، زمان خشک شدن فقط چند ثانیه است، به خصوص برای مواد حساس به حرارت خشک.

2. محصول از یکنواختی خوب، سیالیت و حلالیت بالاتر، خلوص و کیفیت خوبی برخوردار است.

۳. فرآیند تولید خشککن اسپری ساده شده و کنترلهای آن آسان است. برای رطوبت ۴۰-۶۰٪ (برای مواد ویژه، تا ۹۰٪) مایع را میتوان به صورت پودر خشک کرد، پس از خشک شدن بدون خرد کردن و غربالگری، میتوان فرآیندهای تولید را کاهش داد و خلوص محصول را بهبود بخشید. برای اندازه، چگالی فله، رطوبت، در یک محدوده خاص میتوان با تغییر شرایط عملیاتی تنظیم کرد، کنترل و مدیریت بسیار راحت است.

پارامتر فنی

| مدل/مورد | 5 | 25 | 50 | ۱۰۰ | ۱۵۰ | ۲۰۰ | ۵۰۰ | ۸۰۰ | ۱۰۰۰ | ۲۰۰۰ | ۳۰۰۰ | ۴۵۰۰ | ۶۵۰۰ | ||

| دمای هوای ورودی (°C) | کنترل خودکار ۱۴۰-۳۵۰ | ||||||||||||||

| دمای هوای خروجی (°C) | ۸۰-۹۰ | ||||||||||||||

| روش اتمیزه کردن | اتمیزر گریز از مرکز با سرعت بالا (انتقال مکانیکی) | ||||||||||||||

| تبخیر آب حد بالا (کیلوگرم در ساعت) | 5 | 25 | 50 | ۱۰۰ | ۱۵۰ | ۲۰۰ | ۵۰۰ | ۸۰۰ | ۱۰۰۰ | ۲۰۰۰ | ۳۰۰۰ | ۴۵۰۰ | ۶۵۰۰ | ||

| حد بالای سرعت (دور در دقیقه) | ۲۵۰۰۰ | ۲۲۰۰۰ | ۲۱۵۰۰ | ۱۸۰۰۰ | ۱۶۰۰۰ | ۱۲۰۰۰-۱۳۰۰۰ | ۱۱۰۰۰-۱۲۰۰۰ | ||||||||

| قطر دیسک اسپری (میلیمتر) | 60 | ۱۲۰ | ۱۵۰ | ۱۸۰-۲۱۰ | با توجه به نیاز فرآیند فنی | ||||||||||

| منبع گرما | برق | بخار + برق | بخار + برق، نفت کوره، گاز، اجاق گاز داغ | ||||||||||||

| قدرت گرمایش الکتریکی حد بالا (کیلووات) | 12 | ۳۱.۵ | 60 | 81 | 99 | استفاده از منبع حرارتی دیگر | |||||||||

| ابعاد (طول×عرض×ارتفاع) (متر) | ۱.۶×۱.۱×۱.۷۵ | ۴×۲.۷×۴.۵ | ۴.۵×۲.۸×۵.۵ | ۵.۲×۳.۵×۶.۷ | ۷×۵.۵×۷.۲ | ۷.۵×۶×۸ | ۱۲.۵×۸×۱۰ | ۱۳.۵×۱۲×۱۱ | ۱۴.۵×۱۴×۱۵ | با توجه به وضعیت واقعی تعیین میشود | |||||

| محصول پودری نرخ بهبودی | حدود ۹۵٪ | ||||||||||||||

مختصر

خشککن اسپری، برج خشککن اسپری، فرآیند تشکیل مایع است و صنعت فرآیند خشک کردن بیشترین کاربرد را دارد. مناسبترین برای تولید پودر از امولسیونهای سوسپانسیون، محلولها، امولسیونها و مایع خمیری، محصول جامد دانهای. بنابراین، هنگامی که توزیع اندازه ذرات محصول نهایی، میزان رطوبت باقیمانده، چگالی فله و شکل ذرات مطابق با استاندارد دقیق باشد، خشککن اسپری برای فرآیند خشک کردن ایدهآل است.

نمودار جریان

کاربرد

محصولات شیمیایی: PAC، رنگهای دیسپرس، رنگهای راکتیو، کاتالیزورهای آلی، سیلیس، پودر لباسشویی، سولفات روی، سیلیس، سیلیکات سدیم، فلوراید پتاسیم، کربنات کلسیم، سولفات پتاسیم، کاتالیزورهای معدنی، هر یک و انواع دیگر زباله.

مواد غذایی: اسیدهای آمینه، ویتامینها، تخم مرغ، آرد، پودر استخوان، ادویهها، پروتئین، پودر شیر، پودر خون، آرد سویا، قهوه، چای، گلوکز، سوربات پتاسیم، پکتین، طعمدهندهها و عطرها، آب سبزیجات، مخمر، نشاسته و غیره.

سرامیکها: آلومینا، زیرکونیا، منیزیا، تیتانیا، تیتانیوم، منیزیم، کائولن، خاک رس، فریتهای مختلف و اکسیدهای فلزی.

میکسر گرانولاتور خشک کن QUANPIN

شرکت ماشینآلات یانچنگ کوانپین، با مسئولیت محدود

یک تولیدکننده حرفهای با تمرکز بر تحقیق، توسعه و ساخت تجهیزات خشککن، تجهیزات گرانولساز، تجهیزات میکسر، تجهیزات سنگشکن یا غربال.

در حال حاضر، محصولات اصلی ما شامل ظرفیت انواع تجهیزات خشک کردن، دانه بندی، خرد کردن، مخلوط کردن، تغلیظ و استخراج به بیش از ۱۰۰۰ دستگاه میرسد. با تجربه غنی و کیفیت دقیق.

https://www.quanpinmachine.com/

https://quanpindrying.en.alibaba.com/

تلفن همراه: +86 19850785582

واتساپ: +۸۶۱۵۹۲۱۴۹۳۲۰۵